صنعت کفشسازی یکی از صنایع پررونق و در حال توسعه در جهان است که به طور مداوم در حال بهروزرسانی فناوریهای خود برای بهبود کیفیت محصولات و کاهش هزینههای تولید است. یکی از مهمترین فرآیندها در تولید کفش، استفاده از فوم پلییورتان (PU) است که به دلیل خواص مکانیکی عالی، سبکی و قابلیتهای عایقبندی حرارتی، به طور گستردهای مورد استفاده قرار میگیرد. فوم PU در بخشهای مختلف کفش، از جمله کفی، میانه و حتی در برخی موارد در قسمتهای بالایی کفش استفاده میشود. با این حال، فناوریهای مختلفی برای تزریق فوم PU وجود دارد که هر کدام مزایا و معایب خاص خود را دارند. در این مقاله، به مقایسه فناوریهای مختلف تزریق فوم PU در صنعت کفشسازی پرداخته میشود.

شرکت ماشین سازی خدایی تولید کننده دستگاه تزریق زیره کفش PU توانسته با دانش و فناوری روز دنیا دستگاه تزریق فوم پلی یورتان خود را با کیفیت جهانی به دنیای صنعت کفش سازی اراپه دهد.

۱. فناوری تزریق مستقیم (Direct Injection)

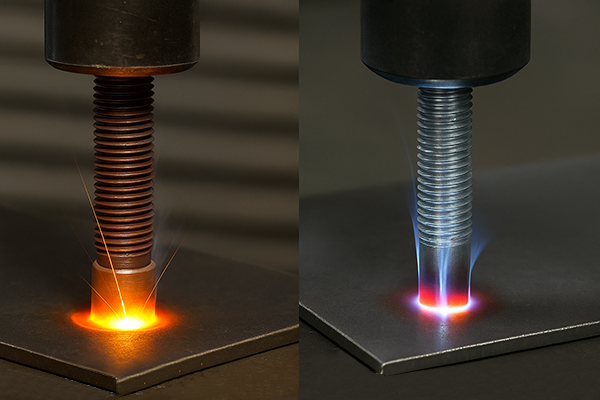

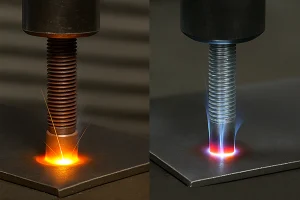

فناوری تزریق مستقیم یکی از رایجترین روشها در تولید کفشهای با فوم PU است. در این روش، مواد اولیه PU به طور مستقیم به داخل قالب تزریق میشوند و در داخل قالب واکنش شیمیایی انجام میگیرد که منجر به تشکیل فوم میشود. این فرآیند معمولاً در دمای اتاق انجام میشود و نیازی به گرمکردن قالب نیست.

مزایا:

سرعت بالا: فرآیند تزریق مستقیم سریع است و میتواند در زمان کوتاهی تعداد زیادی کفش تولید کند.

انعطافپذیری: این روش امکان تولید کفشهای با طراحیهای پیچیده را فراهم میکند.

کاهش ضایعات: به دلیل دقت بالا در تزریق، میزان ضایعات مواد کاهش مییابد.

معایب:

هزینه اولیه بالا: دستگاههای تزریق مستقیم معمولاً گرانقیمت هستند.

نیاز به نگهداری مداوم: این دستگاهها نیاز به نگهداری و تعمیرات منظم دارند.

۲. فناوری تزریق تحت فشار (Compression Molding)

در این روش، مواد PU ابتدا در یک محفظه گرمشده قرار میگیرند و سپس تحت فشار به داخل قالب تزریق میشوند. این فرآیند معمولاً در دمای بالا انجام میشود و نیاز به گرمکردن قالب دارد.

مزایا:

کیفیت بالا: فوم تولید شده با این روش معمولاً دارای کیفیت بالاتری است و ساختار یکنواختتری دارد.

قابلیت تولید انبوه: این روش برای تولید انبوه کفش مناسب است.

معایب:

زمانبر بودن: فرآیند تزریق تحت فشار معمولاً زمانبرتر از تزریق مستقیم است.

هزینه انرژی بالا: به دلیل نیاز به گرمکردن قالب، مصرف انرژی در این روش بیشتر است.

۳. فناوری تزریق واکنشی (Reactive Injection Molding)

در این روش، مواد PU قبل از تزریق به داخل قالب، به طور کامل مخلوط میشوند و واکنش شیمیایی شروع میشود. سپس مخلوط واکنشی به داخل قالب تزریق میشود و در داخل قالب فرآیند تشکیل فوم تکمیل میشود.

مزایا:

کنترل دقیق: این روش امکان کنترل دقیق بر روی فرآیند واکنش شیمیایی را فراهم میکند.

کاهش ضایعات: به دلیل دقت بالا در تزریق، میزان ضایعات مواد کاهش مییابد.

معایب:

پیچیدگی فرآیند: این روش نسبت به روشهای دیگر پیچیدهتر است و نیاز به تجهیزات پیشرفتهتری دارد.

هزینه اولیه بالا: دستگاههای مورد نیاز برای این روش معمولاً گرانقیمت هستند.

۴. فناوری تزریق دو مرحلهای (Two-Stage Injection)

در این روش، فرآیند تزریق به دو مرحله تقسیم میشود. در مرحله اول، مواد PU به داخل یک محفظه پیشگرمشده تزریق میشوند و در مرحله دوم، مخلوط واکنشی به داخل قالب تزریق میشود. این روش ترکیبی از تزریق مستقیم و تزریق واکنشی است.

مزایا:

کیفیت بالا: فوم تولید شده با این روش معمولاً دارای کیفیت بالاتری است.

انعطافپذیری: این روش امکان تولید کفشهای با طراحیهای پیچیده را فراهم میکند.

معایب:

زمانبر بودن: فرآیند تزریق دو مرحلهای معمولاً زمانبرتر از روشهای دیگر است.

هزینه اولیه بالا: دستگاههای مورد نیاز برای این روش معمولاً گرانقیمت هستند.

۵. فناوری تزریق با کمک گاز (Gas-Assisted Injection)

در این روش، از گاز برای کمک به تزریق مواد PU به داخل قالب استفاده میشود. گاز به داخل مواد تزریق میشود و به طور یکنواخت در داخل قالب پخش میشود. این روش معمولاً برای تولید کفشهای با طراحیهای پیچیده و بخشهای نازک استفاده میشود.

مزایا:

کاهش وزن: استفاده از گاز باعث کاهش وزن فوم تولید شده میشود.

انعطافپذیری: این روش امکان تولید کفشهای با طراحیهای پیچیده را فراهم میکند.

معایب:

پیچیدگی فرآیند: این روش نسبت به روشهای دیگر پیچیدهتر است و نیاز به تجهیزات پیشرفتهتری دارد.

هزینه اولیه بالا: دستگاههای مورد نیاز برای این روش معمولاً گرانقیمت هستند.

۶. فناوری تزریق با کمک خلاء (Vacuum-Assisted Injection)

در این روش، از خلاء برای کمک به تزریق مواد PU به داخل قالب استفاده میشود. خلاء به داخل قالب اعمال میشود و مواد PU به طور یکنواخت در داخل قالب پخش میشوند. این روش معمولاً برای تولید کفشهای با طراحیهای پیچیده و بخشهای نازک استفاده میشود.

مزایا:

کیفیت بالا: فوم تولید شده با این روش معمولاً دارای کیفیت بالاتری است.

کاهش ضایعات: به دلیل دقت بالا در تزریق، میزان ضایعات مواد کاهش مییابد.

معایب:

زمانبر بودن: فرآیند تزریق با کمک خلاء معمولاً زمانبرتر از روشهای دیگر است.

هزینه اولیه بالا: دستگاههای مورد نیاز برای این روش معمولاً گرانقیمت هستند.

نتیجهگیری

هر یک از فناوریهای تزریق فوم PU در صنعت کفش سازی مزایا و معایب خاص خود را دارند. انتخاب بهترین فناوری به عوامل مختلفی مانند حجم تولید، طراحی کفش، هزینههای تولید و کیفیت مورد نظر بستگی دارد. فناوری تزریق مستقیم به دلیل سرعت بالا و انعطافپذیری، یکی از رایجترین روشها در صنعت کفشسازی است. با این حال، برای تولید کفشهای با کیفیت بالا و طراحیهای پیچیده، فناوریهای تزریق تحت فشار و تزریق واکنشی میتوانند گزینههای بهتری باشند. در نهایت، انتخاب فناوری مناسب نیاز به بررسی دقیق نیازهای تولید و مقایسه هزینهها و مزایای هر روش دارد.