تولید کفش با استفاده از فوم پلییورتان (PU) یکی از پیشرفتهترین و پرکاربردترین روشها در صنعت کفشسازی است. این روش به دلیل ویژگیهایی مانند سبکی، انعطافپذیری، دوام بالا و راحتی، مورد توجه تولیدکنندگان در سراسر جهان قرار گرفته است. با این حال، کیفیت نهایی کفشهای تولیدشده به عوامل متعددی از جمله دما و فشار در فرایند تزریق فوم پلییورتان بستگی دارد. این دو پارامتر نقش تعیینکنندهای در واکنشهای شیمیایی، توزیع مواد در قالب و ساختار نهایی فوم ایفا میکنند.

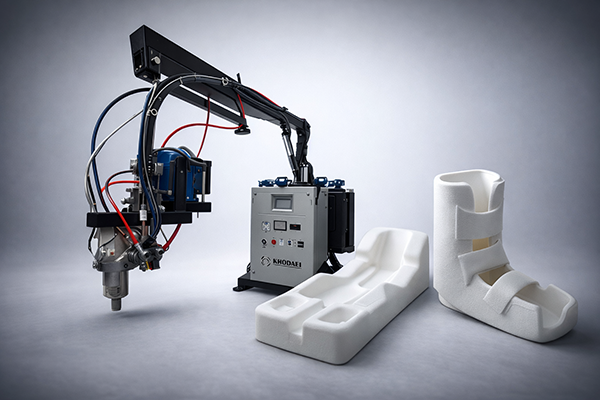

در این مقاله، به بررسی تأثیر دما و فشار بر فرایند تزریق فوم پلییورتان در تولید کفش پرداخته و نقش این عوامل در بهبود کیفیت محصول نهایی را تحلیل میکنیم. همچنین، راهکارهایی برای بهینهسازی این فرایند ارائه خواهیم داد تا تولیدکنندگان بتوانند کفشهایی با کیفیت بالا و عملکرد بهینه تولید کنند. اگر به دنبال تجهیزات پیشرفته برای تولید کفش هستید، ماشینسازی خدایی با سالها تجربه در طراحی و ساخت ماشینآلات صنعتی، بهترین انتخاب برای شماست. ما در این مقاله به شما نشان میدهیم که چگونه کنترل دقیق دما و فشار میتواند به تولید محصولاتی با استانداردهای جهانی منجر شود.

فوم پلییورتان چیست و چه کاربردی در تولید کفش دارد؟

فوم پلییورتان یک ماده پلیمری با ساختار سلولی است که به دلیل ویژگیهای منحصربهفردش در صنایع مختلف، از جمله کفشسازی، کاربرد گستردهای دارد. این فوم در فرایند تزریق تحت شرایط کنترلشده دما و فشار به قالب تزریق میشود و پس از انبساط، ساختاری اسفنجی، سبک و مقاوم ایجاد میکند. فوم پلییورتان به دلیل قابلیت جذب ضربه، انعطافپذیری و دوام بالا، در تولید انواع کفشهای ورزشی، ایمنی، روزمره و حتی کفشهای رسمی استفاده میشود.

مزایای استفاده از فوم پلییورتان در کفش

فوم پلییورتان به دلیل ویژگیهای زیر، گزینهای ایدهآل برای تولید کفش است:

- سبکی: فوم پلییورتان وزن کفش را به طور قابلتوجهی کاهش میدهد و راحتی بیشتری برای کاربر فراهم میکند.

- انعطافپذیری: این ماده به راحتی با فرم پای کاربر تطبیق پیدا میکند و حس راحتی را در استفاده طولانیمدت افزایش میدهد.

- دوام بالا: فوم پلییورتان در برابر سایش، فشارهای مکانیکی و شرایط محیطی مقاوم است و عمر مفید کفش را افزایش میدهد.

- عایق حرارتی: این فوم میتواند دمای پای کاربر را در شرایط سرد یا گرم تنظیم کند و راحتی حرارتی را تضمین کند.

- جذب ضربه: ساختار سلولی فوم پلییورتان ضربههای ناشی از راه رفتن یا دویدن را جذب کرده و از فشار به مفاصل و ستون فقرات جلوگیری میکند.

این ویژگیها باعث شدهاند که فوم پلییورتان به یکی از مواد اصلی در تولید کفی و زیره کفشهای مدرن تبدیل شود. با این حال، برای بهرهبرداری کامل از این مزایا، کنترل دقیق دما و فشار در فرایند تزریق ضروری است.

نقش دما در فرایند تزریق فوم پلییورتان

دما یکی از مهمترین عوامل در فرایند تزریق فوم پلییورتان است که بر واکنشهای شیمیایی، ویسکوزیته مواد اولیه، سرعت پخت و کیفیت نهایی فوم تأثیر میگذارد. تنظیم دقیق دما در هر مرحله از فرایند، از آمادهسازی مواد اولیه تا تزریق و پخت در قالب، برای دستیابی به فومی یکنواخت و باکیفیت حیاتی است.

تأثیر دما بر ویسکوزیته مواد اولیه

دمای مواد اولیه پلییورتان (پلیال و ایزوسیانات) به طور مستقیم بر ویسکوزیته آنها اثر میگذارد:

- دمای پایین: اگر دمای مواد اولیه کمتر از حد مطلوب باشد، ویسکوزیته افزایش مییابد و جریان مواد در قالب دشوار میشود. این موضوع میتواند به تزریق ناقص و ایجاد نقص در ساختار فوم منجر شود.

- دمای بالا: دمای بیش از حد مواد اولیه باعث تسریع واکنشهای شیمیایی میشود. این امر ممکن است به پخت زودهنگام فوم قبل از پر شدن کامل قالب منجر شده و ساختار غیر یکنواختی ایجاد کند.

دمای بهینه برای تزریق فوم پلییورتان

برای دستیابی به بهترین نتایج در فرایند تزریق فوم پلییورتان، دماهای زیر توصیه میشوند:

- دمای مواد اولیه: بین 20 تا 30 درجه سانتیگراد برای اطمینان از ویسکوزیته مناسب و واکنش شیمیایی کنترلشده.

- دمای قالب: معمولاً بین 40 تا 60 درجه سانتیگراد برای تسریع فرایند پخت و ایجاد توزیع یکنواخت فوم در قالب.

این محدودههای دمایی بسته به نوع فوم (فوم نرم یا سخت) و طراحی قالب ممکن است کمی متفاوت باشند. استفاده از سیستمهای حرارتی پیشرفته در دستگاههای تزریق، مانند محصولات ماشینسازی خدایی، میتواند به حفظ این دماها با دقت بالا کمک کند.

مشکلات ناشی از دمای نامناسب

تنظیم نادرست دما میتواند مشکلات متعددی در فرایند تزریق ایجاد کند:

- حبس هوا: دمای پایین مانع از انبساط کامل فوم میشود و حفرههای هوا در ساختار فوم ایجاد میکند که استحکام و راحتی کفش را کاهش میدهد.

- ترکخوردگی یا سوختگی: دمای بیش از حد میتواند باعث سوختگی موضعی فوم یا کاهش انعطافپذیری آن شود، که به ترکخوردگی و کاهش دوام کفش منجر میشود.

- ناهمگونی ساختار: نوسانات دمایی میتوانند به توزیع نابرابر فوم در قالب منجر شوند و کیفیت نهایی محصول را تحت تأثیر قرار دهند.

برای جلوگیری از این مشکلات، استفاده از دستگاههای تزریق مجهز به سیستمهای کنترل دمای دقیق، مانند دستگاههای تولیدشده توسط ماشینسازی خدایی، ضروری است.

نقش فشار در فرایند تزریق فوم پلییورتان

فشار تزریق یکی دیگر از عوامل کلیدی در فرایند تولید فوم پلییورتان است. فشار مناسب تضمین میکند که مواد اولیه به طور یکنواخت در تمام نقاط قالب پخش شوند و فومی با تراکم و ساختار یکسان ایجاد شود. تنظیم فشار به نوع فوم، طراحی قالب و مشخصات کفش بستگی دارد.

فشار بهینه برای تزریق فوم پلییورتان

فشار تزریق باید به دقت تنظیم شود تا بهترین نتیجه حاصل شود:

- فشار پایین (کمتر از 5 بار): در این حالت، مواد ممکن است به تمام نقاط قالب نرسند، که به پر شدن ناقص قالب و ایجاد نقاط ضعیف در ساختار فوم منجر میشود.

- فشار بالا (بیش از 10 بار): فشار بیش از حد میتواند تنشهای داخلی در فوم ایجاد کند، به قالب آسیب برساند یا باعث تغییر شکل محصول نهایی شود.

- فشار ایدهآل: فشار بین 6 تا 8 بار معمولاً برای اکثر کاربردهای تزریق فوم پلییورتان در تولید کفش مناسب است و توزیع یکنواخت مواد را تضمین میکند.

مشکلات ناشی از فشار نامناسب

تنظیم نادرست فشار میتواند مشکلات زیر را ایجاد کند:

- تخلخل بیش از حد: فشار ناکافی باعث میشود فوم به خوبی متراکم نشود و ساختاری شکننده و متخلخل ایجاد کند.

- پر شدن ناقص قالب: اگر فشار کافی نباشد، برخی نقاط قالب خالی میمانند و کیفیت کفش کاهش مییابد.

- آسیب به قالب: فشار بیش از حد میتواند به قالبهای حساس آسیب برساند و هزینههای تعمیر یا تعویض را افزایش دهد.

- ناهماهنگی در تراکم: نوسانات فشار میتوانند به تراکم نابرابر فوم منجر شوند، که بر راحتی و دوام کفش تأثیر منفی میگذارد.

استفاده از دستگاههای تزریق پیشرفته با قابلیت تنظیم دقیق فشار، مانند محصولات ماشینسازی خدایی، میتواند این مشکلات را به حداقل برساند.

تعادل بین دما و فشار در تزریق فوم پلییورتان

برای تولید کفشهایی با کیفیت بالا، ایجاد تعادل بین دما و فشار در فرایند تزریق فوم پلییورتان ضروری است. این دو پارامتر به طور مستقیم بر یکدیگر اثر میگذارند و تنظیم نادرست یکی از آنها میتواند عملکرد دیگری را مختل کند. برای مثال:

- دمای پایین با فشار ناکافی میتواند به پر شدن ناقص قالب و ایجاد حفرههای هوا منجر شود.

- دمای بالا با فشار بیش از حد ممکن است باعث پخت زودهنگام فوم و تغییر شکل قالب شود.

راهکارهای بهینهسازی فرایند تزریق فوم پلییورتان

برای دستیابی به بهترین نتایج در فرایند تزریق، تولیدکنندگان میتوانند از راهکارهای زیر استفاده کنند:

- کنترل دقیق دما: استفاده از سیستمهای حرارتی پیشرفته برای حفظ دمای بهینه مواد اولیه و قالب در تمام مراحل فرایند.

- تنظیم فشار تزریق: انتخاب فشار مناسب بر اساس نوع فوم، طراحی قالب و مشخصات کفش برای اطمینان از توزیع یکنواخت مواد.

- استفاده از دستگاههای مدرن: دستگاههای تزریق فوم پلییورتان تولیدشده توسط ماشینسازی خدایی مجهز به سیستمهای کنترل پیشرفته هستند که دقت بالایی در تنظیم دما و فشار ارائه میدهند.

- آزمایش نمونههای اولیه: تولید نمونههای آزمایشی قبل از تولید انبوه برای شناسایی و رفع مشکلات احتمالی در تنظیمات دما و فشار.

- آموزش پرسنل: آموزش اپراتورها برای درک بهتر تأثیر دما و فشار بر فرایند تزریق و توانایی تنظیم دقیق دستگاهها.

- نگهداری منظم تجهیزات: بررسی و سرویس دورهای دستگاههای تزریق برای اطمینان از عملکرد بهینه و جلوگیری از نوسانات دما و فشار.

این راهکارها میتوانند به کاهش ضایعات، افزایش بهرهوری و تولید کفشهایی با کیفیت بالا کمک کنند.

مزایای استفاده از دستگاههای ماشینسازی خدایی در تزریق فوم پلییورتان

ماشینسازی خدایی با سالها تجربه در طراحی و تولید ماشینآلات صنعتی، دستگاههای تزریق فوم پلییورتان پیشرفتهای ارائه میدهد که به طور خاص برای نیازهای صنعت کفشسازی طراحی شدهاند. مزایای استفاده از این دستگاهها عبارتند از:

- دقت بالا در کنترل دما و فشار: سیستمهای کنترلی پیشرفته تضمین میکنند که دما و فشار در محدودههای بهینه باقی بمانند.

- راندمان بالا: طراحی بهینه دستگاهها باعث افزایش سرعت تولید و کاهش مصرف انرژی میشود.

- دوام و قابلیت اطمینان: استفاده از مواد باکیفیت در ساخت دستگاهها، طول عمر و عملکرد پایدار آنها را تضمین میکند.

- پشتیبانی و خدمات پس از فروش: تیم متخصص ماشینسازی خدایی آماده ارائه مشاوره، آموزش و خدمات فنی به مشتریان است.

- انعطافپذیری: دستگاهها قابلیت تنظیم برای تولید انواع فوم (نرم، سخت، یکپارچه) و کاربردهای مختلف را دارند.

با استفاده از این دستگاهها، تولیدکنندگان میتوانند کیفیت محصولات خود را بهبود بخشیده و جایگاه رقابتی خود را در بازار تقویت کنند.

تأثیر دما و فشار بر کیفیت نهایی کفش

دما و فشار نه تنها بر فرایند تزریق فوم پلییورتان، بلکه بر ویژگیهای نهایی کفش مانند راحتی، دوام و زیبایی تأثیر میگذارند. تنظیم دقیق این پارامترها میتواند به تولید کفشهایی با ویژگیهای زیر منجر شود:

- راحتی بیشتر: فومی با تراکم یکنواخت و انعطافپذیری مناسب، راحتی بیشتری برای کاربر فراهم میکند.

- دوام بالاتر: ساختار متراکم و بدون نقص فوم، مقاومت کفش در برابر سایش و فشارهای مکانیکی را افزایش میدهد.

- ظاهر زیبا: توزیع یکنواخت فوم در قالب، سطحی صاف و بدون نقص ایجاد میکند که ظاهر کفش را بهبود میبخشد.

- کاهش ضایعات: تنظیم بهینه دما و فشار، احتمال تولید محصولات معیوب را کاهش داده و هزینههای تولید را پایین میآورد.

در مقابل، تنظیم نادرست دما و فشار میتواند به مشکلاتی مانند کاهش عمر مفید کفش، ناراحتی کاربر و افزایش هزینههای تولید منجر شود. بنابراین، سرمایهگذاری در تجهیزات پیشرفته و آموزش پرسنل برای کنترل این پارامترها، امری ضروری است.

چالشهای رایج در فرایند تزریق فوم پلییورتان و راهحلها

تولیدکنندگان در فرایند تزریق فوم پلییورتان ممکن است با چالشهایی مواجه شوند که عمدتاً به دما و فشار مرتبط هستند. در ادامه، برخی از این چالشها و راهحلهای آنها را بررسی میکنیم:

- پر شدن ناقص قالب: این مشکل معمولاً به دلیل فشار ناکافی یا دمای پایین مواد اولیه رخ میدهد. راهحل: افزایش فشار به محدوده 6 تا 8 بار و تنظیم دمای مواد بین 20 تا 30 درجه سانتیگراد.

- حبابهای هوا در فوم: این مشکل ناشی از دمای پایین یا انبساط ناکافی فوم است. راهحل: افزایش دمای قالب به 40 تا 60 درجه سانتیگراد و اطمینان از مخلوط یکنواخت مواد اولیه.

- تغییر شکل قالب: فشار بیش از حد میتواند به قالب آسیب برساند. راهحل: استفاده از فشار در محدوده ایدهآل و بررسی دورهای قالبها.

- ناهمگونی تراکم فوم: نوسانات دما یا فشار میتوانند به این مشکل منجر شوند. راهحل: استفاده از دستگاههای مجهز به سیستمهای کنترلی پیشرفته برای حفظ ثبات شرایط.

ماشینسازی خدایی با ارائه دستگاههایی با قابلیتهای کنترلی بالا، به تولیدکنندگان کمک میکند تا این چالشها را به حداقل برسانند.

نتیجهگیری

دما و فشار دو پارامتر حیاتی در فرایند تزریق فوم پلییورتان برای تولید کفش هستند که تأثیر مستقیمی بر کیفیت، دوام و راحتی محصول نهایی دارند. تنظیم دقیق این عوامل میتواند به تولید کفشهایی سبک، مقاوم و با ظاهر زیبا منجر شود، در حالی که تنظیمات نادرست میتوانند باعث افزایش ضایعات، کاهش کیفیت و نارضایتی مشتریان شوند. با استفاده از دستگاههای پیشرفته تزریق فوم پلییورتان و رعایت راهکارهای بهینهسازی، تولیدکنندگان میتوانند بهرهوری خود را افزایش داده و محصولاتی با استانداردهای جهانی تولید کنند.

ماشینسازی خدایی با ارائه ماشینآلات صنعتی پیشرفته و خدمات پشتیبانی حرفهای، همراه شماست تا در مسیر تولید کفشهایی با کیفیت بالا قدم بردارید. برای دریافت مشاوره، خرید دستگاههای تزریق فوم پلییورتان یا کسب اطلاعات بیشتر درباره محصولات ما، با کارشناسان ماشینسازی خدایی تماس بگیرید. با ما، کیفیت و نوآوری را به خط تولید خود بیاورید.