در صنعت فلزکاری، کاهش ضایعات فلزی یکی از مهمترین اولویتها برای افزایش بهرهوری، کاهش هزینههای تولید و حفاظت از محیط زیست است. ضایعات فلزی نهتنها هزینههای مواد اولیه را افزایش میدهند، بلکه تأثیرات منفی زیستمحیطی مانند مصرف انرژی بالا و آلودگی را به همراه دارند. در این راستا، فناوریهای مدرن مانند دستگاه کرنر فرمینگ (Corner Forming Machine) نقش کلیدی در بهینهسازی فرآیندهای تولید و کاهش ضایعات ایفا میکنند. این دستگاهها با ایجاد گوشههای دقیق و بدون نیاز به جوشکاری یا برش اضافی، به تولیدکنندگان امکان میدهند تا ضایعات فلزی را به حداقل برسانند و کیفیت محصولات نهایی را بهبود بخشند.

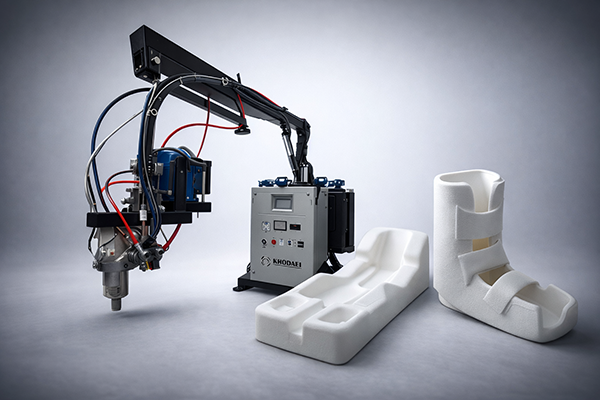

این مقاله با هدف ارائه راهنمایی جامع برای متخصصین صنعت فلزکاری، مهندسان و مدیران تولید، به بررسی نقش دستگاه کرنر فرمینگ در کاهش ضایعات فلزی، ویژگیهای این فناوری، مزایا و کاربردهای آن در صنایع مختلف میپردازد. همچنین، محصول ماشین کرنر فرمینگ از صنایع ماشینسازی خدایی معرفی میشود که با بالاترین سطح کیفیت و پشتیبانی پس از فروش در ایران تولید شده و راهحلی کارآمد برای بهینهسازی تولید ارائه میدهد.

ضایعات فلزی: چالش صنعت مدرن

ضایعات فلزی به هر ماده یا منبعی اطلاق میشود که در فرآیند تولید مورد استفاده قرار نگرفته و دور ریخته میشود. این ضایعات میتوانند شامل برادهها، ورقهای اضافی، قطعات معیوب یا مواد باقیمانده از فرآیندهای برش، خمکاری و جوشکاری باشند. طبق گزارشهای صنعتی، ضایعات فلزی میتوانند تا 10-20 درصد از مواد اولیه را در برخی فرآیندهای تولید تشکیل دهند، که این امر هزینههای قابلتوجهی را به تولیدکنندگان تحمیل میکند.

انواع ضایعات فلزی

- ضایعات برش: ورقهای فلزی که در فرآیندهای برش به قطعات کوچکتر تبدیل میشوند، اغلب بخشهایی غیرقابلاستفاده تولید میکنند.

- ضایعات خمکاری: تغییر شکل نامناسب یا ترکخوردگی در فرآیند خم کاری میتواند منجر به تولید قطعات معیوب شود.

- ضایعات جوشکاری: سربارهها، فلزات ذوبشده اضافی و قطعات معیوب ناشی از جوشکاری نادرست.

- ضایعات ناشی از خطای انسانی: اشتباهات در طراحی یا اجرا میتوانند منجر به تولید قطعات غیرقابلاستفاده شوند.

تأثیرات ضایعات فلزی

- هزینههای اقتصادی: ضایعات مواد اولیه هزینههای خرید را افزایش میدهند و سودآوری را کاهش میدهند.

- تأثیرات زیستمحیطی: بازیافت ضایعات فلزی نیازمند مصرف انرژی و فرآیندهای پیچیده است که میتواند به آلودگی محیط زیست منجر شود.

- کاهش بهرهوری: زمان و منابع صرفشده برای مدیریت ضایعات، بهرهوری خط تولید را کاهش میدهد.

اهمیت کاهش ضایعات

کاهش ضایعات فلزی نهتنها به بهبود اقتصاد تولید کمک میکند، بلکه با کاهش مصرف انرژی و انتشار گازهای گلخانهای، به حفظ محیط زیست نیز یاری میرساند. به عنوان مثال، بازیافت فولاد میتواند تا 56 درصد در مصرف انرژی صرفهجویی کند و انتشار دیاکسید کربن را تا 80 درصد کاهش دهد. دستگاههای پیشرفته مانند ماشین کرنر فرمینگ با حذف فرآیندهای غیرضروری و افزایش دقت، نقش مهمی در این زمینه ایفا میکنند.

دستگاه کرنر فرمینگ چیست؟

دستگاه کرنر فرمینگ (Corner Forming Machine) یک فناوری پیشرفته در صنعت فلزکاری است که برای شکلدهی گوشههای ورقهای فلزی بدون نیاز به جوشکاری یا برش اضافی استفاده میشود. این دستگاه با استفاده از فرآیند فرمینگ سرد، گوشههای ورقهای فلزی را با دقت بالا شکل میدهد و اتصالاتی یکنواخت، زیبا و مقاوم ایجاد میکند. این فناوری بهویژه در تولید پنلها، جعبههای فلزی، کابینتها و قطعات صنعتی کاربرد دارد.

فرآیند کرنر فرمینگ

- آمادهسازی ورق: ورق فلزی با ضخامت مشخص (معمولاً 0.5 تا 3 میلیمتر) برش داده شده و خم میشود.

- ایجاد شکاف گوشه: یک شکاف کوچک در گوشههای ورق ایجاد میشود تا فرآیند فرمینگ امکانپذیر شود.

- فرمینگ گوشه: دستگاه کرنر فرمینگ با استفاده از قالبهای دقیق، گوشههای ورق را به شکل دایرهای یا شعاعی شکل میدهد.

- تکمیل و پرداخت: گوشههای فرمدادهشده صاف و یکنواخت میشوند، بدون نیاز به جوشکاری یا سنگزنی.

مزایای دستگاه کرنر فرمینگ

- کاهش ضایعات: حذف نیاز به جوشکاری و برش اضافی، ضایعات فلزی را به حداقل میرساند.

- کیفیت بالا: ایجاد گوشههای صاف و یکنواخت با ظاهری زیبا و حرفهای.

- سرعت بالا: فرآیند فرمینگ در چند ثانیه انجام میشود، که بهرهوری را افزایش میدهد.

- انعطافپذیری: مناسب برای ورقهای فلزی مختلف مانند فولاد ضدزنگ، آلومینیوم و فولاد گالوانیزه.

- کاهش هزینهها: حذف فرآیندهای ثانویه مانند جوشکاری و پرداخت، هزینههای نیروی انسانی و مواد را کاهش میدهد.

معرفی ماشین کرنر فرمینگ صنایع ماشینسازی خدایی

صنایع ماشینسازی خدایی با سالها تجربه در تولید تجهیزات فلزکاری، ماشین کرنر فرمینگ را با بالاترین استانداردهای کیفیت و پشتیبانی پس از فروش در ایران ارائه میدهد. این دستگاه با ویژگیهای زیر، راهحلی ایدهآل برای کاهش ضایعات و افزایش کارایی است:

- دقت بالا: سیستمهای کنترلی پیشرفته برای ایجاد گوشههای یکنواخت با تلرانس کم.

- انعطافپذیری: قابلیت کار با ورقهای فلزی با ضخامت 0.5 تا 3 میلیمتر و جنسهای مختلف.

- سرعت تولید: فرآیند فرمینگ سریع با ظرفیت تولید بالا.

- دوام و پایداری: طراحی مقاوم برای استفاده طولانیمدت در محیطهای صنعتی.

- پشتیبانی پس از فروش: خدمات فنی و آموزشی جامع برای اطمینان از عملکرد بهینه.

این دستگاه برای تولیدکنندگان پنلهای الکتریکی، کابینتهای صنعتی، قطعات خودرو و تجهیزات پزشکی ایدهآل است. برای اطلاعات بیشتر، به وبسایت صنایع ماشینسازی خدایی مراجعه کنید.

نقش دستگاه کرنر فرمینگ در کاهش ضایعات فلزی

دستگاه کرنر فرمینگ با حذف فرآیندهای سنتی مانند جوشکاری و برش اضافی، تأثیر قابلتوجهی در کاهش ضایعات فلزی دارد. در ادامه، مکانیزمهای کلیدی این دستگاه در کاهش ضایعات بررسی میشوند:

1. حذف جوشکاری

جوشکاری سنتی اغلب منجر به تولید سرباره، فلزات ذوبشده اضافی و قطعات معیوب میشود. دستگاه کرنر فرمینگ با ایجاد گوشههای یکنواخت از طریق فرآیند فرمینگ سرد، نیاز به جوشکاری را حذف میکند. این امر ضایعات ناشی از سرباره و عیوب جوش مانند تخلخل یا ترکخوردگی را به صفر میرساند.

2. کاهش برشهای اضافی

در روشهای سنتی، برای ایجاد گوشههای ورقهای فلزی، برشهای اضافی انجام میشود که منجر به تولید ضایعات ورق میشود. دستگاه کرنر فرمینگ با استفاده از شکافهای کوچک و دقیق، نیاز به برشهای گسترده را حذف میکند و ضایعات برش را به حداقل میرساند.

3. دقت بالا و کاهش خطا

دستگاه کرنر فرمینگ با استفاده از قالبهای دقیق و سیستمهای کنترلی پیشرفته، خطاهای انسانی را کاهش میدهد. این دقت بالا از تولید قطعات معیوب که به ضایعات تبدیل میشوند، جلوگیری میکند.

4. استفاده بهینه از مواد

فرآیند فرمینگ سرد امکان استفاده حداکثری از ورقهای فلزی را فراهم میکند. برخلاف روشهای سنتی که بخشهای زیادی از ورق به دلیل برش یا تغییر شکل نامناسب هدر میروند، کرنر فرمینگ مواد را با کمترین اتلاف شکل میدهد.

5. بازیافت ضایعات محدود

در مواردی که ضایعات محدودی تولید میشود (مانند شکافهای کوچک گوشهها)، این ضایعات بهراحتی قابل بازیافت هستند و میتوانند به فرآیند تولید بازگردند. این امر به کاهش هزینهها و تأثیرات زیستمحیطی کمک میکند.

مقایسه دستگاه کرنر فرمینگ با سایر روشهای شکلدهی

برای درک بهتر نقش دستگاه کرنر فرمینگ در کاهش ضایعات، مقایسهای با سایر روشهای شکلدهی فلزات ارائه میشود:

1. جوشکاری سنتی

- ضایعات: تولید سرباره، فلزات ذوبشده اضافی و قطعات معیوب.

- کیفیت: اتصالات ممکن است ناهموار باشند و نیاز به پرداخت داشته باشند.

- سرعت: کندتر به دلیل نیاز به چندین مرحله جوشکاری و پرداخت.

- هزینه: هزینه نیروی انسانی و مواد مصرفی بالا.

- مقایسه با کرنر فرمینگ: دستگاه کرنر فرمینگ با حذف جوشکاری، ضایعات را به صفر میرساند و کیفیت و سرعت را افزایش میدهد.

2. رول فرمینگ

- ضایعات: تولید ضایعات در فرآیند برش و خمکاری، بهویژه در ورقهای ضخیم.

- کیفیت: مناسب برای پروفیلهای طویل، اما دقت کمتری در گوشهها دارد.

- سرعت: سریع برای تولید انبوه، اما نیاز به تنظیمات پیچیده دارد.

- هزینه: هزینه تجهیزات بالا، اما هزینه مواد کمتر از جوشکاری.

- مقایسه با کرنر فرمینگ: کرنر فرمینگ برای گوشههای دقیق و قطعات کوچک مناسبتر است و ضایعات کمتری تولید میکند.

3. برش لیزری و خمکاری

- ضایعات: تولید ضایعات برش و قطعات معیوب ناشی از خمکاری نادرست.

- کیفیت: دقت بالا، اما نیاز به پرداخت اضافی برای گوشهها.

- سرعت: کندتر به دلیل نیاز به چندین مرحله برش و خمکاری.

- هزینه: هزینه تجهیزات و انرژی بالا.

- مقایسه با کرنر فرمینگ: کرنر فرمینگ با یک فرآیند یکپارچه، ضایعات و هزینهها را کاهش میدهد.

4. پرسکاری

- ضایعات: تولید ضایعات در فرآیند برش و تغییر شکل.

- کیفیت: مناسب برای قطعات ساده، اما دقت کمتر در گوشههای پیچیده.

- سرعت: سریع برای تولید انبوه، اما نیاز به قالبهای متعدد.

- هزینه: هزینه قالبسازی بالا.

- مقایسه با کرنر فرمینگ: کرنر فرمینگ انعطافپذیری بیشتری در تولید گوشههای متنوع با ضایعات کمتر ارائه میدهد.

نتیجه: دستگاه کرنر فرمینگ به دلیل دقت بالا، حذف فرآیندهای ثانویه و کاهش ضایعات، گزینهای برتر برای شکلدهی گوشههای ورقهای فلزی است.

کاربردهای دستگاه کرنر فرمینگ

دستگاه کرنر فرمینگ در صنایع مختلف برای تولید قطعاتی با گوشههای دقیق و بدون درز کاربرد دارد. برخی از مهمترین کاربردها عبارتاند از:

- صنعت برق: تولید پنلها و جعبههای الکتریکی با گوشههای صاف و مقاوم.

- صنعت خودروسازی: ساخت قطعات بدنه خودرو مانند پنلهای درب و کابین.

- صنعت پزشکی: تولید تجهیزات پزشکی مانند کابینتهای استریل و دستگاههای تشخیصی.

- صنعت ساختمان: ساخت پنلهای فلزی برای نمای ساختمانها و سازههای داخلی.

- صنعت مبلمان: تولید کابینتها و قفسههای فلزی با ظاهری زیبا و حرفهای.

نکات اجرایی برای کاهش ضایعات با دستگاه کرنر فرمینگ

1. انتخاب مواد مناسب

- استفاده از ورقهای فلزی با کیفیت بالا (مانند فولاد ضدزنگ یا آلومینیوم) برای جلوگیری از ترکخوردگی یا تغییر شکل.

- انتخاب ضخامت مناسب (0.5 تا 3 میلیمتر) برای بهترین عملکرد دستگاه.

2. طراحی دقیق

- طراحی قطعات با در نظر گرفتن حداقل شکافهای گوشهای برای کاهش ضایعات.

- استفاده از نرمافزارهای CAD/CAM برای بهینهسازی الگوهای برش.

3. تنظیمات دستگاه

- تنظیم دقیق فشار و سرعت دستگاه کرنر فرمینگ برای جلوگیری از تغییر شکل غیرضروری ورق.

- استفاده از قالبهای باکیفیت برای اطمینان از دقت گوشهها.

4. نگهداری و تعمیرات

- بازرسی منظم دستگاه برای جلوگیری از خرابی و تولید قطعات معیوب.

- استفاده از خدمات پشتیبانی صنایع ماشینسازی خدایی برای نگهداری بهینه.

5. آموزش اپراتورها

- آموزش اپراتورها برای تنظیم صحیح دستگاه و کاهش خطاهای انسانی.

- برگزاری دورههای آموزشی توسط صنایع ماشینسازی خدایی برای بهبود مهارتها.

مزایای زیستمحیطی دستگاه کرنر فرمینگ

کاهش ضایعات فلزی با دستگاه کرنر فرمینگ نهتنها به بهبود اقتصاد تولید کمک میکند، بلکه تأثیرات مثبتی بر محیط زیست دارد:

- کاهش مصرف انرژی: حذف فرآیندهای جوشکاری و پرداخت، مصرف انرژی را کاهش میدهد.

- کاهش انتشار گازهای گلخانهای: بازیافت ضایعات محدود و کاهش فرآیندهای پرمصرف، انتشار دیاکسید کربن را کاهش میدهد.

- استفاده بهینه از منابع: استفاده حداکثری از ورقهای فلزی، نیاز به استخراج مواد اولیه را کاهش میدهد.

پرسشهای متداول

1. دستگاه کرنر فرمینگ برای چه نوع فلزاتی مناسب است؟

این دستگاه برای فولاد ضدزنگ، آلومینیوم، فولاد گالوانیزه و مس با ضخامت 0.5 تا 3 میلیمتر مناسب است.

2. چگونه دستگاه کرنر فرمینگ ضایعات را کاهش میدهد؟

با حذف جوشکاری، کاهش برشهای اضافی و افزایش دقت، ضایعات فلزی به حداقل میرسد.

3. آیا دستگاه کرنر فرمینگ برای تولید انبوه مناسب است؟

بله، این دستگاه با سرعت بالا و دقت زیاد، برای تولید انبوه قطعات فلزی ایدهآل است.

4. چه صنایعی از دستگاه کرنر فرمینگ استفاده میکنند؟

صنایع برق، خودروسازی، پزشکی، ساختمان و مبلمان از این دستگاه بهره میبرند.

نتیجهگیری

دستگاه کرنر فرمینگ با ارائه راهحلی نوین برای شکلدهی گوشههای ورقهای فلزی، نقش کلیدی در کاهش ضایعات فلزی و افزایش بهرهوری در صنعت فلزکاری ایفا میکند. این فناوری با حذف فرآیندهای جوشکاری و برش اضافی، دقت بالا و انعطافپذیری در تولید، به تولیدکنندگان امکان میدهد تا هزینههای تولید را کاهش دهند و کیفیت محصولات را بهبود بخشند. ماشین کرنر فرمینگ از صنایع ماشینسازی خدایی با بالاترین استانداردهای کیفیت و پشتیبانی پس از فروش، ابزاری ایدهآل برای دستیابی به این اهداف است. با استفاده از این دستگاه، نهتنها میتوانید ضایعات فلزی را به حداقل برسانید، بلکه به حفظ محیط زیست و افزایش سودآوری کمک خواهید کرد. برای اطلاعات بیشتر و خرید، به وبسایت صنایع ماشینسازی خدایی مراجعه کنید.